Digital und nachhaltig: Da kommt einiges auf uns zu

04.11.2024

Der globale Wettbewerb drängt produzierende Betriebe dazu, schneller zu digitalisieren. Gesetzliche Vorgaben zwingen außerdem zu mehr Nachhaltigkeit. Komplexe Herausforderungen, die Angst machen können. Doch Digitalisierung und Nachhaltigkeit sind eine Chance für Wachstum. Zunächst gilt es, den digitalen roten Faden zu finden. Beim Entwirren des Knäuels hilft das Forum Engineering Ende November.

Die digitale Transformation löst in vielen Unternehmen einen tiefgreifenden Veränderungsprozess aus, bei dem das gesamte Unternehmen oder Teile davon digital neu aufgestellt werden. Die Herausforderungen stellen sich dabei sowohl in technischen als auch nichttechnischen Aspekten. Die technische Umsetzung variiert sehr stark von Unternehmen zu Unternehmen. Der Veränderungsaspekt ist in jedem Fall universell. „Die Digitalisierung stellt kleine wie große Unternehmen vor vielseitige Herausforderungen. Das Forum Engineering bietet den idealen Rahmen, verschiedene Aspekte zu beleuchten und sich gegenseitig auszutauschen“, betont Christian Zehetner-Markgraf, Geschäftsführer und Gründer von TRANSFORMAS Consulting Solutions.

Erfolgsfaktoren

„Wenn Unternehmen diesen Change-Prozess von Anfang an systematisch angehen, können sie die Erfolgschancen der Digitalen Transformation erhöhen“, ergänzt der zweite Gründer und Geschäftsführer Markus Schörgenhumer. Die beiden Digitalisierungsexperten betonen, dass ein strukturierter Plan mit einem klaren Bild der Ausgangslage und Zielsetzungen – eine Digitalisierungs-Roadmap – die Basis für Digitalisierungsvorhaben ist. Ein entscheidender Faktor sei dabei, die Menschen abzuholen. „Auf dieses Thema werden wir beim Forum Engineering genauer eingehen“, sagen Zehetner-Markgraf und Schörgenhumer.

Der Mensch im Mittelpunkt

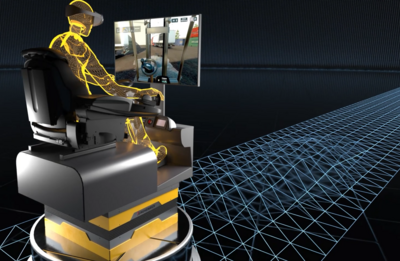

Der menschenzentrierte Ansatz bei der Gestaltung von Maschinen, Anlagen und Geräten ist ein Schwerpunkt beim Forum Engineering. Johan Spets vom Automatisierungsspezialisten Alphagate: „Ein menschenzentrierter Ansatz bei der Gestaltung und Bedienung von Maschinen, Anlagen und Geräten bedeutet, dass der Mensch im Mittelpunkt des Entwicklungsprozesses steht. Ein menschenzentrierter Ansatz berücksichtigt die physischen, psychischen und sozialen Bedürfnisse der Menschen und integriert diese in den gesamten Design- und Entwicklungsprozess.“ Zu den zahlreichen Aspekten zählen beispielsweise Benutzerfreundlichkeit, Ergonomie und Feedback-Systeme.

Automatisierung als Chance

Spets will seinen Kunden auch die Angst vor der Automatisierung nehmen. Dafür braucht es transparente Kommunikation, Schulung und Weiterbildung, Best-Practice-Beispiele und den Fokus auf Arbeitsplatzsicherheit. „Versichern Sie den Mitarbeitern, dass die Automatisierung nicht Arbeitsplätze abbauen, sondern gefährliche, repetitive oder anstrengende Aufgaben übernehmen soll“, betont Spets. Dadurch können Kunden und deren Mitarbeiter besser verstehen, dass die Automatisierung eine Chance für Wachstum und Entwicklung darstellt.

Digital Thread

Die Voraussetzung jedes Digitalisierungsprojekts ist jedenfalls die Datendurchgängigkeit, der digitale rote Faden oder die sogenannten Digital Threads. Siemens Industry Software ist einer der Projektpartner im Leitprojekt „TraceMe“ des MechatronikClusters, in dem es genau darum geht: die Integration von Plug-and-Play-Prozessen entlang der gesamten Wertschöpfungskette zu standardisieren. Werner Schöfberger und Bernd Steinbrenner werden darauf detailliert in ihrer Keynote beim Forum Engineering eingehen. „Produkte konsequent weiterzuentwickeln und anzupassen ist die digitale Herausforderung der Gegenwart“, betont Steinbrenner.

Standardisierte Lösung

Unternehmen werden dabei immer stärker zu flexibler, kollaborativer und agiler Vorgehensweise in ihren Prozessen angehalten, um Änderungen schnell durchführen zu können, ohne Abstriche bei Qualität und Markteinführungszeit zu machen. Hinzu kommt der Mangel an Fachkräften. Der Siemens xCelerator ist ein standardisierter Lösungsweg, der an die Anforderungen jedes Unternehmens angepasst werden kann. „Damit steigern wir die Effizienz, reagieren schneller auf Kundenanforderungen, managen die Kosten und Risiken gesamtheitlich“, erklärt Schöfberger.

Datenräume

Dass Maschinenbauer die digitale Transformation nicht alleine bewerkstelligen können, zeigt nicht nur das Projekt „TraceMe“. Heute verfügbare Tools und Services von Automatisierungsanbietern können mit Datenräumen optimiert werden. Das Manufacturing-X-Leuchtturmprojekt „Factory-X“ sowie die Umsetzung mit der I4.0-Verwaltungsschale (Asset Administration Shell AAS) zeigen, wie Datenräume die Komplexität der Herausforderungen meistern. Markus Kiele-Dunsche und Markus Deixler-Wimmer von Lenze werden dies in ihrem Vortrag beleuchten. „Standardisiertes Bereitstellen von Informationen und Applikationen in Datenräumen mit klaren Regeln bildet die Grundlage für die durchgängige Digitalisierung“, betont Kiele-Dunsche. „Das Potenzial an Effizienz und Vereinfachung ist riesig und kann jetzt gehoben werden!“

Kollaboration

„Manufacturing-X ermöglicht eine nie dagewesene Kollaboration auf Plattformen und in Datenräumen. Jedes Unternehmen, das Engineering betreibt, sollte diese Ansätze und deren Grundkomponenten verstehen und die Nutzung gemeinsam mit seinen Partnern planen, bei seinen Engineering-Anbietern einfordern und schrittweise einführen“, appelliert der Lenze-Experte. Deixler-Wimmer ergänzt: „Wie sich der Maschinenbauer auf die Datenräume und die damit verbundene Effizienz im gesamten Lebenszyklus seiner Produkte vorbereiten kann, darüber informieren wir beim Forum Engineering. Wir zeigen die neuesten Trends zu digitalen Geschäftsmodellen, Datenräumen, Asset Administration Shell und Manufacturing-X.“

Innovativer Programmieransatz

Zu den neuesten Trends zählt der individuelle Ansatz beim Programmieren von Selmo Technology. Die prozessorientierte Programmierung generiert den Programmcode automatisch aus einem detaillierten Prozessmodell. Dadurch entfällt die manuelle Programmierung. „Dies führt zu einer präzisen Definition aller Prozesszustände, womit Zufälle vermieden werden und eine fehlerfreie und konsistente Programmierung gewährleistet ist“, erklärt Sebastian Herz. Ein weiterer Vorteil ist die direkte Integration des Requirements Engineering in die Prozessmodellierung, wodurch Anforderungen und Implementierung nahtlos ineinandergreifen. Dies beschleunigt und vereinfacht den Entwicklungsprozess und minimiert Missverständnisse und Fehler.

Neue Software

Die Elektrifizierung von Antriebsträngen machte es notwendig, dass MAGNA Powertrain im Engineering Center Steyr neue Berechnungsprozesse entwickelt, um PCBAs sinnvoll auf mechanische Zuverlässigkeit bewerten zu können. Ergebnis ist MELCOLM, eine neue Software zur strukturellen Bewertung. „MELCOM kann mögliche Schäden schon in einer frühen Konzeptphase vorhersagen. Dadurch werden physische Tests und damit Entwicklungszeit und Kosten eingespart“, betont Christian Neubacher. Beim Forum Engineering gibt er einen umfassenden Einblick in die Modellierungs- und Analysemethoden und wie MELCOM dabei unterstützt, die Timeto-Market eines Produkts zu reduzieren.

KI im Engineering

Für die Datendurchgängigkeit im EngineeringProzess eignen sich auch KI-gestützte Software-Lösungen wie jene von principia MBS. „Wir gewährleisten die nahtlose Kommunikation auf Programmebene, die die Datenintegrität über den gesamten Engineering-Prozess sicherstellt“, erklärt Stefan Oberpeilsteiner. Er sieht zwei Einsatzgebiete von KI. Erstens kann sie die riesigen Datenmengen, die über einen gesamten Produktlebenszyklus anfallen, zugänglich machen. „Ein Beispiel wäre eine Anfrage im Stil von ChatGPT: Finde ein Worst-Case-Szenario für das Bauteil X, das es maximal beansprucht“, sagt der Start-up-Gründer. Und zweitens kann KI Simulationen beschleunigen. Details präsentiert Oberpeilsteiner beim Forum Engineering.

Nachhaltigkeit

Sein Start-up liefert auch die Klammer zu mehr Nachhaltigkeit. „Unser Ziel ist, den Einsatz von nicht-nachhaltigen physischen Prototypen im Entwicklungsprozess durch Simulation zu minimieren“, betont Oberpeilsteiner. „Digitale Prototypen können Maschinen von Anfang an effizienter konzipiert und optimiert werden. Die von unserer Software generierten Daten ermöglichen einen nachhaltigeren Einsatz von Materialien und Energie. Und unsere Lösung verlängert die Lebensdauer von Produkten, da sie schon bei der Entwicklung Wartung und Recycling berücksichtigt.“

Herausfordernde Regularien

Das wird auch für Produktionsbetriebe immer wichtiger, denn ESG, Kreislaufwirtschaft, Lieferkettengesetz und digitaler Produktpass kommen auf alle zu. „Die Vorgaben zu erfüllen kann nur dann effizient geschehen, wenn Sie das volle Potenzial Ihrer Daten ausschöpfen können“, erklärt Alexander Grübl von Schultheiss Consulting. Beim Forum Engineering wird er zeigen, wie das Thema Nachhaltigkeit von der Produktentstehung über die komplette Wertschöpfungskette bis hin zur Verwertung bzw. zum Recycling digital abzubilden ist. „Mit den neuen Anforderungen rund um den Green Deal ist das Thema aktuell wie nie“, ergänzt Grübl.

Design for Sustainability

Im Workshop „Design4Sustainability“ wird er gemeinsam mit seinem Kollegen Peter Obermair und Marc Vidal von Cadfem die Expertisen verschiedener Unternehmen zusammenbringen und mit den Teilnehmenden erarbeiten, wie Design for Sustainability in Entwicklungsprozesse mittelständischer Unternehmen integriert werden kann. „Anstatt als Last sollte man die Nachhaltigkeit in der Produktentwicklung als Wettbewerbsvorteil sehen“, appelliert Obermair. „Es geht darum Recycelfähigkeit, CO2 -Fußabdruck und Ressourcenverbrauch als Zielgrößen bereits in der Optimierung des Produktdesigns mitzuberücksichtigen“, betont Marc Vidal.

Zirkuläres Business

Was KMU brauchen, um kreislauffähige Geschäftsmodelle zu entwickeln, daran arbeiten Cleantech- und Mechatronik-Cluster im Interreg-Projekt Circotronic. Im Workshop „Circular Business Modelling“ zeigen die Projektmanager Michaela Streicher, Michael Grünwald und Georg Alber, wie Unternehmen mögliche Potenziale für kreislauffähige Prozesse und Geschäftsmodelle identifizieren können.

Forum Engineering 2024

27. November 2024, 9:30 bis 18:00 Uhr

Lenze Austria GmbH

Ipf-Landesstraße 1, 4481 Asten

Information und Anmeldung